Сталь – один из наиболее востребованных материалов в современной промышленности. Она широко применяется во многих отраслях, одной из которых является производство труб. Производство высококачественных труб требует использования сталей, которые соответствуют определенным требованиям по качеству.

В процессе производства труб используются различные виды сталей, которые отличаются химическим составом, физико-механическими свойствами и способами применения. Применение сталей различных марок позволяет создавать трубы с заданными характеристиками и широкоспектрным применением.

Одним из основных требований по качеству сталей, используемых в производстве труб, является их прочность. Трубы должны выдерживать высокие нагрузки и эксплуатационные условия, поэтому требования к прочности стали являются обязательными. Кроме того, стали для производства труб должны обладать хорошей свариваемостью, чтобы обеспечить надежное соединение элементов трубопроводов. Также важными требованиями являются коррозионная стойкость, устойчивость к высокой температуре и хорошая формообразовательная способность, чтобы обеспечить процесс изготовления качественных и прочных труб.

Роль сталей в производстве труб

Различные типы трубных изделий, такие как трубы для нефтегазовой промышленности, трубы для водопровода, трубы для тепловых сетей и многие другие, требуют особого вида стали с определенными механическими свойствами и химическим составом.

Стальные трубы находят широкое применение в различных отраслях промышленности, таких как строительство, машиностроение, металлургия, нефтегазовая промышленность и др. Они используются для транспортировки жидкостей, газов, пара, а также для создания различных конструкций и ограждений.

Процесс производства стальных труб основывается на тщательном контроле качества сталей. Требования к качеству сталей для производства труб включают механические свойства, химический состав и структуру. Это гарантирует, что трубы обладают необходимой прочностью, устойчивостью к коррозии и долговечностью.

Контроль качества сталей при производстве труб осуществляется различными методами испытаний. Они включают испытания на механические и физические свойства, такие как прочность на растяжение, ударная вязкость, плотность и др. Это позволяет убедиться в соответствии сталей заданным требованиям и гарантировать качество готовых трубных изделий.

Таким образом, роль сталей в производстве труб не может быть переоценена. Они являются основным материалом, который обеспечивает надежность и безопасность в различных отраслях промышленности. Благодаря уникальным свойствам сталей и контролю их качества, стальные трубы становятся незаменимыми элементами в современном обществе.

Повсеместное использование сталей в различных отраслях промышленности

В строительстве сталь применяется для создания каркасов зданий, мостов, трубопроводов и других инженерных конструкций. Прочность и долговечность стали позволяют ей выдерживать большие нагрузки и обеспечивать безопасность сооружений.

Машиностроение также является одной из основных отраслей, где применяются стали. Они используются для производства различных деталей и механизмов, включая двигатели, шестерни, валы и другие элементы, требующие высокой прочности и износостойкости.

Энергетическая промышленность является крупным потребителем сталей. Они используются для производства трубопроводов, паровых и газовых турбин, оборудования для добычи и переработки нефти, ветрогенераторов и других устройств, необходимых для генерации энергии.

Автомобильная и судостроительная промышленность также тесно связаны с использованием сталей. Они применяются для создания кузовов, двигателей, шасси и других частей транспортных средств. Прочность и легкость стали позволяют сделать автомобили и суда более эффективными и безопасными.

Из-за своих выдающихся свойств и разнообразия применения сталей, их разработка и производство являются важными задачами многих компаний и научно-исследовательских учреждений. Контроль качества сталей в процессе их производства играет важную роль в обеспечении долговечности и надежности конечных изделий.

Особенности применения сталей в производстве труб

Высокая прочность и устойчивость

Стали обладают высокой механической прочностью и устойчивостью к внешним воздействиям. Это позволяет использовать их для создания долговечных трубных конструкций, которые выдерживают высокие нагрузки, давление и температурные изменения.

Коррозионная стойкость

Одной из важных особенностей сталей для производства труб является их способность к сопротивлению коррозии. Специальные примеси и покрытия, применяемые при производстве, обеспечивают защиту стали от воздействия различных сред, включая химически активные вещества, влагу и окружающую среду. Благодаря этому, стальные трубы имеют длительный срок службы и широко применяются в различных отраслях, таких как нефтегазовая, химическая, энергетическая и др.

Важно отметить, что требования к качеству сталей для производства труб очень высоки. Это обусловлено необходимостью обеспечения безопасности и надежности трубных систем, а также соответствия требованиям технологических процессов и нормативным документам.

Требования к качеству сталей для производства труб

Стали, применяемые в производстве труб, должны соответствовать определенным техническим требованиям и стандартам. Они должны быть достаточно прочными, устойчивыми к коррозии и обладать определенными механическими свойствами.

Основные требования к качеству сталей для производства труб включают:

- Высокую прочность и деформируемость;

- Надежность соединений и сварных швов;

- Устойчивость к воздействию окружающей среды и химически активных веществ;

- Повышенную термостойкость;

- Соответствие определенным параметрам и размерам.

При выборе сталей для производства труб необходимо учитывать требования конкретного проекта или применения, а также свойства и характеристики стали, которые обеспечивают безопасность и надежность конечных изделий. Учет всех этих показателей позволяет производить высококачественные трубные конструкции, которые обеспечивают эффективное функционирование в различных условиях эксплуатации.

Требования к качеству сталей для производства труб

Механические свойства

Сталь для производства труб должна обладать определенными механическими свойствами, такими как прочность, устойчивость к различным видам нагрузок, ударопрочность и т.д. Эти свойства определяются с помощью механических испытаний, таких как растяжение, изгиб, ударная вязкость и т.д. Критерии прочности для различных типов трубных изделий могут различаться, поэтому необходимо учитывать назначение и условия эксплуатации конкретного вида трубы.

Химический состав и структура

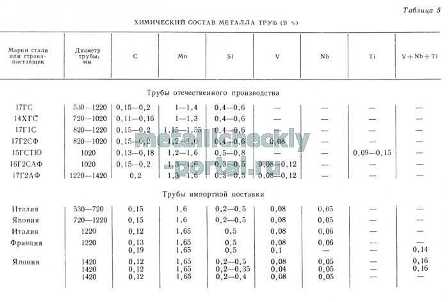

Химический состав и структура сталей для труб имеют также важное значение для их качества. Химический состав должен быть строго контролируемым и соответствовать требованиям нормативной документации. Наличие определенных легирующих элементов, таких как углерод, марганец, кремний, фосфор, сера и другие, влияет на прочность и коррозионную стойкость стали. Структура стали, то есть ее кристаллическая решетка, также является важным фактором, влияющим на качество и свойства труб. Например, более плотная структура способствует повышению прочности и устойчивости к различным воздействиям.

Важно отметить, что стандарты и требования к химическому составу и структуре сталей могут различаться для разных видов трубных изделий и назначений, так как каждый вид трубы имеет свои особенности эксплуатации и требования к свойствам.

Требования к качеству сталей для производства труб позволяют обеспечить высокую прочность, надежность и долговечность конечного продукта. Правильный выбор стали, соответствующей требованиям и условиям эксплуатации, является важным шагом для успешного производства труб и удовлетворения потребностей клиентов в качественных продуктах.

Механические свойства сталей для различных типов трубных изделий

Механические свойства сталей играют важную роль в производстве трубных изделий различных типов и назначений. Эти свойства определяются химическим составом и структурой сталей, а также режимами и технологиями их обработки.

Одним из наиболее важных механических свойств сталей является прочность. Прочность стали определяет ее способность противостоять механическим нагрузкам и деформациям. Для различных типов трубных изделий требуется разная уровень прочности, в зависимости от условий эксплуатации и назначения.

Также важным механическим свойством сталей является ударная вязкость. Ударная вязкость характеризует способность стали поглощать энергию удара без разрушения. Это особенно важно для трубных изделий, которые могут подвергаться резким нагрузкам и ударным воздействиям.

Другим важным механическим свойством сталей является пластичность. Пластичность стали определяет ее способность без разрушения претерпевать пластическую деформацию. Это важно для создания сложных форм и геометрических конструкций из трубных изделий.

Также механические свойства сталей могут включать твердость, усталостную прочность, вязкость и другие параметры, которые определяют способность стали справляться с различными видами нагрузок и условиями эксплуатации.

При производстве трубных изделий необходимо учитывать требования к механическим свойствам сталей, которые определяются нормативными документами и стандартами. Это позволяет обеспечить качественные характеристики трубных изделий и их надежность в эксплуатации.

Таким образом, механические свойства сталей играют важную роль в производстве различных типов трубных изделий. Их правильный выбор и обеспечение высокого уровня качества являются ключевыми факторами для получения прочных, надежных и долговечных трубных конструкций.

Химический состав и структура сталей для обеспечения качества труб

Химический состав стали включает различные элементы, такие как углерод, марганец, кремний, фосфор, сера и другие добавки. Каждый элемент играет свою роль в формировании свойств стали. Например, углерод повышает прочность и твердость стали, а марганец используется для улучшения свариваемости и ударной вязкости. Кремний является десульфуризатором и ускоряет процессы тепловой обработки. Фосфор и сера, напротив, нежелательны в больших количествах, так как они снижают прочность и коррозионную стойкость стали.

Важной характеристикой стали является ее структура. Структура стали включает в себя зерна и фазы, которые образуются при охлаждении расплавленной стали. Зерна могут быть различного размера и формы, а фазы могут состоять из различных химических соединений. Оптимальная структура стали обеспечивает высокую прочность и устойчивость к различным видам воздействий.

Контроль качества стали при производстве труб включает проверку химического состава и структуры. Химический анализ позволяет определить содержание различных элементов в стали и сравнить его с требованиями стандартов. Структурный анализ проводят с помощью металлографических методов, таких как макроскопический и микроскопический анализ, что позволяет выявить дефекты или нежелательные фазы в стали.

| Параметр | Требования |

|---|---|

| Химический состав | Укладываться в пределы, указанные в стандартах |

| Структура | Должна быть однородной и иметь оптимальный размер зерен |

| Механические свойства | Должны соответствовать требованиям прочности, ударной вязкости и других механических характеристик, установленным для данного типа труб |

| Коррозионная стойкость | Должна быть высокой для увеличения срока службы труб |

В целом, химический состав и структура сталей играют важную роль в обеспечении качества труб. Они определяют ее основные свойства и могут быть контролируемыми параметрами при производстве. Соблюдение требований к качеству сталей является гарантией надежности и долговечности трубных изделий.

Контроль качества сталей при производстве труб

Контроль качества сталей включает в себя комплекс мероприятий, направленных на проверку соответствия материала требованиям технических стандартов и спецификаций. Он начинается с приемки сырья и продолжается на всех этапах производства труб.

Основные методы контроля качества сталей включают:

- Химический анализ - определение содержания основных элементов в стали, таких как углерод, марганец, кремний, сера, фосфор и другие. Это позволяет убедиться в соответствии химического состава стали требованиям стандартов и спецификаций.

- Механические испытания - проведение испытаний на растяжение, ударную вязкость, твердость и другие механические свойства стали. Это позволяет установить прочность, пластичность и другие механические характеристики стали.

- Неразрушающий контроль - использование различных методов, таких как ультразвуковой контроль, радиография, магнитопорошковый контроль и другие, для обнаружения дефектов и неоднородностей в стали. Это позволяет исключить наличие скрытых дефектов, которые могут негативно повлиять на качество и надежность трубных изделий.

Контроль качества сталей при производстве труб также включает проверку документации, маркировку и упаковку готовых изделий, чтобы обеспечить их правильное идентифицирование и сохранность.

После прохождения всех этапов контроля качества сталей, трубные изделия готовы к поставке на рынок и использованию в различных отраслях промышленности.

Методы испытаний сталей на механические и физические свойства

Испытания сталей на механические и физические свойства являются неотъемлемой частью процесса их производства и контроля качества. Они позволяют определить прочность, твердость, устойчивость к коррозии, ударную вязкость и другие важные характеристики материала.

Требования к испытаниям

Перед проведением испытаний сталей необходимо определить их цель и необходимый объем информации, которую необходимо получить. Также требуется установить стандартные условия испытаний, чтобы обеспечить сравнимые результаты.

Механические испытания

Одним из основных методов испытания сталей является испытание на растяжение. При этом сталевой образец подвергается постепенным нагрузкам до тех пор, пока не произойдет его разрушение. Результаты испытания позволяют определить прочность стали, ее предел текучести, удлинение при разрыве и другие механические характеристики.

К другим методам механического испытания сталей относятся испытания на низкотемпературную вязкость, ударную вязкость, измерение твердости и сопротивления истиранию.

Физические испытания

Физические испытания сталей включают определение плотности, электропроводности, теплопроводности, коэффициента теплового расширения и других физических свойств. Они позволяют оценить поведение стали в различных условиях эксплуатации.

Металлографические испытания

Металлографические испытания стали проводятся для изучения микроструктуры и состава материала. Они включают полировку, электролитическое травление и микроскопическое наблюдение структуры стали.

Результаты испытаний

Результаты испытаний сталей на механические и физические свойства анализируются и сопоставляются с требованиями стандартов и спецификаций. Они позволяют проверить соответствие стали установленным стандартам и гарантировать ее качество и надежность при использовании в производстве труб и других отраслях промышленности.

Заключение

Испытания сталей на механические и физические свойства являются важным этапом производства и контроля качества. Они позволяют получить необходимую информацию о свойствах стали и обеспечить ее соответствие требованиям. Правильное проведение испытаний позволяет гарантировать надежность и долговечность стальных изделий и обеспечивает безопасность и качество в различных областях применения.

Видео:

Зачем нужна ГИДРОСТРЕЛКА? / Принцип работы и назначение

Учебные материалы МГУИЭ

Учебные материалы МГУИЭ