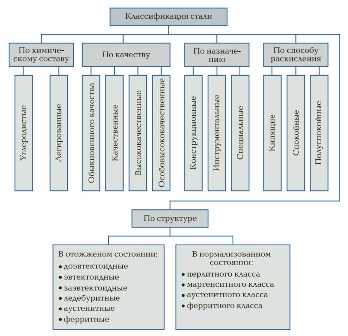

Сталь является одним из наиболее важных и широко используемых материалов в промышленности и строительстве. Ее основными характеристиками являются прочность, твердость и стойкость к коррозии. Однако, чтобы достичь требуемых качеств стали, необходимо удалить металлургические примеси, такие как кислород и серу, из металлического расплава. Этот процесс называется раскисление и существует несколько способов его осуществления.

Первым и наиболее распространенным способом раскисления стали является кислородное раскисление. В этом методе кислород, подаваемый в расплав через специальные форсунки, взаимодействует с примесями и образует оксиды, которые затем выходят в газовую фазу. Таким образом, происходит очистка металла от кислорода и других вредных примесей.

Другим распространенным способом раскисления стали является алюминиевое раскисление. В этом случае алюминий добавляется в расплав, и он связывается с кислородом и другими примесями, образуя стойкие оксиды, которые затем выходят из металла. Этот метод обладает рядом преимуществ, таких как более высокая эффективность раскисления и большая устойчивость стали к окислению в будущем.

Выбор способа раскисления стали может оказывать значительное влияние на ее качество. Неконтролируемое наличие примесей, таких как кислород, сера и фосфор, может снизить прочность и стойкость стали к коррозии. Правильный выбор способа раскисления и последующая очистка металла позволяют создавать стали с заданными характеристиками и достичь высокого качества изделий, изготовленных из них.

Влияние способа раскисления на качество сталей

Одним из наиболее распространенных способов раскисления является сталь доменного раскисления. Она осуществляется в процессе плавки стали в домене при наличии особого раскисляющего агента - доломита. Доменное раскисление позволяет удалить из стали серу, которая может привести к появлению хрупкости и снижению прочности. Сталь доменного раскисления обладает высоким качеством и широко используется в различных отраслях промышленности.

Еще одним способом раскисления является сталь электродугового раскисления. В этом процессе использование электродуги позволяет удалить оксиды и примеси из стали. Также электродуговое раскисление может привести к дополнительной нагреву стали, что способствует ее лучшей очистке. Этот способ раскисления часто применяется в производстве стали высокого качества для автомобильной и машиностроительной промышленности.

Таблица. Сравнение стали доменного раскисления и стали электродугового раскисления

| Параметр | Сталь доменного раскисления | Сталь электродугового раскисления |

|---|---|---|

| Скорость раскисления | Медленная | Быстрая |

| Качество стали | Высокое | Высокое |

| Применение | Различные отрасли промышленности | Автомобильная и машиностроительная промышленность |

Каждый способ раскисления имеет свои преимущества и применяется в зависимости от требуемых свойств стали и особенностей производства. Правильный выбор способа раскисления позволяет получить сталь с высоким качеством и нужными характеристиками для конкретных целей.

Сталь доменного раскисления

Основная цель раскисления – увеличение процента чистого железа в стали и снижение содержания нежелательных примесей, таких как сера и фосфор.

Процесс ДР осуществляется с помощью введения раскислителей в расплавленный металл, которые взаимодействуют с примесями и образуют нерастворимые соединения. Затем эти соединения выделяются в виде шлака или газов (в зависимости от типа использованного раскислителя).

Преимущества стали доменного раскисления:

1. Увеличение процента чистого железа. После процесса ДР в стали содержится меньше нежелательных примесей, что позволяет повысить ее прочность и технические характеристики.

2. Снижение содержания серы и фосфора. Высокое содержание этих примесей может негативно сказываться на механических свойствах стали, способствовать образованию трещин и приводить к ухудшению свариваемости.

3. Улучшение качества окончательного продукта. В результате ДР достигается получение стали с более однородным химическим составом и лучшей обрабатываемостью.

Процесс ДР в конвертерах

Процесс ДР в конвертерах осуществляется в несколько стадий:

| Стадия | Описание |

|---|---|

| 1 | Подготовка металла. Расплавленная сталь поступает в конвертер, где ее подогревают до определенной температуры. |

| 2 | Введение раскислителей. В конвертер добавляются раскислители, такие как известь, кокс и др. Они реагируют с примесями в стали и образуют шлак. |

| 3 | Удаление шлака. Образовавшийся шлак удаляется из конвертера, оставляя более чистую сталь. |

| 4 | Доводка стали. После удаления шлака производятся дополнительные корректировки химического состава и температуры стали. |

| 5 | Выливка стали. Очищенная и доведенная сталь выливается из конвертера и направляется на следующие стадии обработки. |

Таким образом, сталь доменного раскисления является важным процессом, позволяющим обеспечить высокое качество стали и улучшить ее свойства. Он широко применяется в металлургической промышленности и играет ключевую роль в производстве различных металлических изделий.

Сталь электродугового раскисления

Основной принцип электродугового раскисления заключается в том, что металлический шлак, содержащий примеси и нежелательные элементы, расплавляется под воздействием высокотемпературной электрической дуги. В результате этого процесса происходит активное окисление примесей и нежелательных элементов, что приводит к их удалению из стали.

Электродуговое раскисление имеет несколько преимуществ по сравнению с другими типами раскисления. Во-первых, этот метод позволяет достичь высокой степени очистки стали от примесей. Во-вторых, использование электрической дуги позволяет горячему расплавленному металлу быстро перемешиваться, что увеличивает эффективность процесса. Наконец, электродуговое раскисление позволяет контролировать содержание кислорода в стали, что позволяет достичь желаемых свойств и качества металла.

Сталь электродугового раскисления широко применяется в различных отраслях промышленности, включая производство автомобилей, судостроение, нефтяную и газовую промышленности, машиностроение и многие другие. Это связано с ее высокими механическими свойствами, стойкостью к коррозии и возможностью обработки.

Сталь под воздействием летучей азотной кислоты

В ходе процесса раскисления стали с помощью азотной кислоты происходит снижение содержания вредных примесей, таких как сера, фосфор, кремний и марганец. Азотная кислота образует с ними химические соединения, которые выделяются в виде летучих продуктов. Таким образом, сталь становится более чистой и механически прочной.

Преимущества использования летучей азотной кислоты для раскисления стали заключаются в ее высокой эффективности и достаточной безопасности. Азотная кислота обладает высокой растворяющей способностью, что позволяет эффективно очищать сталь от примесей. Кроме того, она практически не оказывает негативного воздействия на окружающую среду, поскольку образовавшиеся продукты являются летучими и быстро удаляются.

Однако следует отметить, что использование азотной кислоты для раскисления стали требует точного контроля и соблюдения определенных условий процесса. Некорректное использование азотной кислоты может привести к образованию пор и дефектов на поверхности стали, что может негативно сказаться на ее качестве.

В целом, сталь под воздействием летучей азотной кислоты является одним из наиболее эффективных типов сталей, обладающих высокой механической прочностью и чистотой. Она широко применяется в различных отраслях промышленности, включая автомобильную, судостроительную и машиностроительную.

Сталь ферросилициевого раскисления

Ферросилиций добавляется для улучшения процесса раскисления – вещества в нем быстро окисляются и связываются с кислородом из расплава стали. Таким образом, ферросилиций помогает удалить вредные примеси из стали и повысить ее качество.

Процесс ферросилициевого раскисления может проводиться как в мартеновской печи, так и в электрослаковопечи. В зависимости от используемого оборудования, процесс может иметь свои особенности и длительность.

Преимущества стали ферросилициевого раскисления:

- Улучшение свариваемости стали – ферросилиций способствует образованию стабильной и однородной структуры, что делает сталь легкой для сварки;

- Увеличение прочности стали – добавка ферросилиция улучшает механические свойства стали, делая ее более прочной и стойкой к различным нагрузкам;

- Улучшение ударной вязкости стали – ферросилиций способствует повышению ударной вязкости стали, что существенно улучшает ее работоспособность и безопасность;

- Защита от сульфидных примесей – ферросилиций помогает связывать и удалить серу из стали, что особенно важно для производства стали, предназначенной для использования в условиях повышенной химической агрессивности или при контакте с агрессивными средами.

Сталь ферросилициевого раскисления широко применяется в различных отраслях промышленности, включая производство автомобилей, строительство, машиностроение и другие. Ее преимущества делают ее незаменимой в многих задачах, где требуется прочный и надежный материал.

Сталь алюминиевого раскисления

Процесс алюминиевого раскисления происходит следующим образом: алюминий добавляется в расплавленную сталь, где он реагирует с кислородом и серой, образуя оксиды и сульфиды алюминия. Эти продукты реакции осаждается в виде шлака и удаляются из расплава.

Современные методы алюминиевого раскисления позволяют достичь высокого качества сталей. Алюминиевое раскисление повышает чистоту стали, устраняя примеси, которые могут негативно влиять на ее свойства.

Одним из преимуществ стали алюминиевого раскисления является возможность получения высококачественных изделий с хорошими механическими свойствами. Это связано с тем, что алюминий, добавленный в расплавленную сталь, образует включения, которые делают сталь более прочной и устойчивой к различным воздействиям.

Кроме того, алюминиевое раскисление позволяет улучшить обработку стали и ее свариваемость. За счет устранения примесей, сталь становится более однородной и легче поддается обработке. Это делает ее более удобной в процессе производства различных изделий.

Таким образом, сталь алюминиевого раскисления является важным типом стали, который позволяет достичь высокого качества и хороших свойств. Процесс алюминиевого раскисления улучшает чистоту стали, делает ее более прочной и устойчивой к различным воздействиям, а также облегчает ее обработку и свариваемость.

Сталь сухого раскисления

Процесс сухого раскисления проводят в специальных раскислительных аппаратах – тиглях или горнах, которые имеют основную часть, где осуществляют хранение или распределение распыленных раскислителей, а также устройства для подачи газообразных окислителей (воздуха, кислорода или пара) и подачи самого металла.

Преимущества сухого раскисления

- Позволяет получить сталь с заданными характеристиками, такими как содержание углерода и других примесей;

- Позволяет получить сталь с низким содержанием серы, фосфора и других вредных примесей, что положительно сказывается на ее качестве;

- Увеличивает производительность и эффективность процесса раскисления;

- Не требует использования дополнительных реагентов для удаления углерода и других примесей;

- Позволяет снизить затраты на энергию и производство.

Недостатки сухого раскисления

- Требует специального оборудования для проведения процесса;

- Стоимость оборудования и расходных материалов для сухого раскисления выше, чем для других методов;

- Высокая стоимость самого процесса из-за необходимости использования дорогих окислителей;

- Требует высокой квалификации операторов и поддержки высокого уровня автоматизации.

Сухое раскисление является одним из методов обезуглероживания металлов и позволяет получать высококачественные стали с заданными химическими и физическими свойствами. Однако, из-за высокой стоимости и сложности процесса, он не всегда оправдывает себя. В любом случае, выбор метода раскисления зависит от конкретных требований и возможностей производства.

Видео:

08.02.2024 - Это меняет картину полностью!

Учебные материалы МГУИЭ

Учебные материалы МГУИЭ