Сталь является одним из самых важных конструкционных материалов, который широко используется во многих отраслях промышленности. Однако качество и свойства стали непосредственно зависят от её производства и применяемых технологий. В данной статье мы рассмотрим основные этапы производства стали и роли технологических процессов в формировании её свойств.

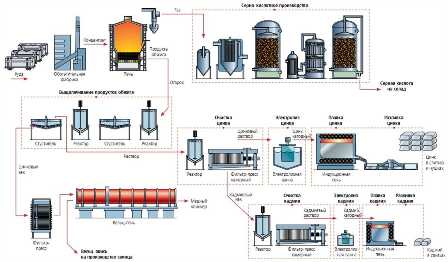

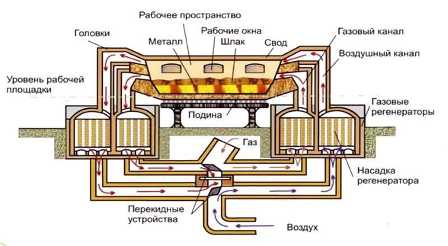

Производство стали начинается с выбора и подготовки сырья - железной и руды и углеродистого материала. Затем происходит весьма сложный процесс плавки сырья в специальных печах, таких как высокие и низкие электродуговые печи и мартеновские печи. При одновременной подводке кислорода происходит окисление примесей и сжигание излишков углерода. Регулирование температуры исключает (или создает) дополнительные примеси, которые придают специфические свойства стали.

После плавки и удаления примесей, сталь переходит на следующий этап - формирование. Здесь она подвергается высокому давлению и тепловой обработке на специальных станках. Формирование стали может включать в себя такие процессы, как ламинирование, прокатка и ковка. В результате этих процессов сталь приобретает свою конечную форму и размеры, а также начинает обладать определенными механическими свойствами, такими как прочность и устойчивость к износу.

Особенности производства стали и технологические процессы

- Подготовка сырья. Для производства стали требуется специальное сырье - железная руда, уголь, известь и другие добавки. Они должны быть подготовлены и смешаны в определенных пропорциях. Важно определить соотношение компонентов для достижения необходимых характеристик стали.

- Выталкивание железа. После подготовки сырья происходит валкование, предварительная обработка и нагрев железной руды. Это позволяет получить чугун, который станет основным материалом для производства стали.

- Конвертирование чугуна. Чугун переводится в стальный слиток в специальных конвертерах. Этот процесс называется конвертерной сталеплавильной печью. Он позволяет устранить излишки углерода и других примесей, а также добавить необходимые легирующие компоненты.

- Прокатка горячекатаная. Полученный стальной слиток проходит через станы горячей прокатки. Это позволяет дать стали необходимую форму и размеры. Горячая прокатка также влияет на её механические свойства и структуру.

- Дополнительная обработка. После горячей прокатки сталь может быть подвергнута различным технологическим процессам, таким как термическая обработка, холодная прокатка, закалка и другие. Это позволяет добиться определенных свойств и качеств стали.

Технологические процессы в производстве стали являются сложными и требуют строгого соблюдения установленных условий. Поэтому производство стали является высокотехнологичным процессом, требующим высокой квалификации и опыта работников. Точное соблюдение всех этапов и параметров производства гарантирует получение стали с необходимыми свойствами и качествами для различных отраслей промышленности и строительства.

Прокатка горячекатаная и её влияние на свойства стали

Прокатка горячекатаная оказывает значительное влияние на свойства стали. Во-первых, она способствует улучшению механических характеристик металла. Благодаря процессу прокатки, сталь приобретает более высокую прочность и устойчивость к различным внешним нагрузкам. Это позволяет использовать ее в производстве разнообразных конструкций и деталей, которым требуется высокая надежность и долговечность.

Во-вторых, прокатка горячекатаная влияет на структуру стали. В результате процесса прокатки, металлический материал подвергается деформации и перекристаллизации, что приводит к изменению его микроструктуры. От таких изменений напрямую зависят механические свойства стали, такие как твердость, упругость и пластичность. Благодаря горячей прокатке, сталь приобретает более однородную и мелкозернистую структуру, что положительно сказывается на ее свойствах и качестве.

Применение горячекатаной стали

Горячекатаная сталь широко применяется в различных отраслях промышленности. В первую очередь, она используется в машиностроении для производства разнообразного оборудования. Также, горячекатаная сталь находит свое применение в строительной сфере при возведении зданий и сооружений, а также в производстве автомобилей и железнодорожного транспорта.

Требования к сырью

Для производства качественной горячекатаной стали необходимо использовать только высококачественное сырье. В качестве основного материала используется чугун или стальной лом, которые перед процессом прокатки проходят специальную подготовку и обработку. Такая предварительная обработка позволяет улучшить свойства сырья и обеспечить высокое качество готовой горячекатаной стали.

Сталеварение и требования к сырью

Требования к сырью

1. Чистота. Исходные материалы для производства стали должны быть максимально чистыми от примесей. В частности, железо не должно содержать слишком большое количество силикона, фосфора и серы, так как они негативно влияют на структуру и свойства стали.

2. Углеродное содержание. Контроль углеродного содержания в сырье также является важным требованием, так как от него зависят механические свойства стали. Слишком высокое содержание углерода может привести к хрупкости, а недостаток углерода может снизить прочность металла.

3. Легирующие элементы. В некоторых случаях для достижения определенных свойств необходимо добавление легирующих элементов, таких как хром, никель, молибден и другие. Они способны улучшить прочность, коррозионную стойкость и другие характеристики стали.

4. Водород. Водород является одним из основных вредных примесей в стали. Этот газ способен вызывать пузырьковые дефекты и влиять на прочность металла. Поэтому требуется контроль содержания водорода в исходном сырье и процессе сталеварения.

5. Равномерность. Сырье должно быть однородным и равномерным по составу. Неравномерное распределение примесей может привести к неоднородности свойств стали, что в дальнейшем может негативно сказаться на ее использовании в различных отраслях промышленности.

Знание и соблюдение требований к сырью позволяет производить высококачественную сталь с требуемыми свойствами. Это является важным условием для обеспечения качества и надежности конечной продукции. Сталеварение – сложный и ответственный процесс, требующий учета всех технологических и физико-химических факторов.

Методы легирования стали и их влияние на прочность

Основная задача легирования - повышение прочности и твердости стали. Легирующие элементы часто обладают специфическими свойствами, которые могут улучшить определенные характеристики стали. Например, хром увеличивает сопротивление коррозии, а молибден повышает ударную вязкость.

1. Хромирование

Одним из наиболее распространенных методов легирования стали является хромирование. Хром добавляется к стали для повышения ее прочности, устойчивости к износу и коррозии. Хромированная сталь обладает повышенной твердостью и устойчивостью к окислению, что делает ее применимой в различных отраслях, включая производство автомобилей, машиностроение и инструментальное производство.

2. Молибденирование

Молибден - это еще один часто используемый элемент при легировании стали. Добавление молибдена позволяет существенно повысить устойчивость стали к высоким температурам и ударной вязкости. Молибденированная сталь обладает высокими механическими свойствами, что делает ее применимой в условиях повышенных нагрузок и температур, например, в авиационной и энергетической промышленности.

3. Никелирование

Добавление никеля в сталь позволяет повысить ее прочность и устойчивость к коррозии. Никелированная сталь широко используется в производстве судов, мостов, газопроводов и других сооружений, которые подвергаются воздействию агрессивной среды или большим нагрузкам.

Методы легирования стали позволяют создавать материалы с различными свойствами, в зависимости от требований к конкретному применению. Легирование открывает широкие возможности для выбора оптимального состава стали, обеспечивая необходимые характеристики и надежность конечного изделия.

Термическая обработка стали и её механические свойства

Выделяют следующие термические методы обработки стали:

1. Нагревание до определенной температуры (нагрев). В результате нагревания стали происходит расширение ее кристаллической решетки и изменение состояния мартенсита, феррита и перлита. Это позволяет стали приобрести необходимые механические свойства.

2. Охлаждение (закалка). После нагрева сталь подвергается резкому охлаждению, что приводит к затуханию теплового движения и закреплению кристаллической решетки. В результате закалки сталь приобретает высокую твердость, прочность и устойчивость к износу.

3. Умеренное охлаждение (отпуск). Для снятия внутренних напряжений и улучшения пластичности сталь подвергается умеренному охлаждению. В процессе отпуска происходит разделение и релаксация структурных элементов, что ведет к уменьшению твердости и повышению пластичности стали.

Термическая обработка стали позволяет достичь различных комбинаций механических свойств, таких как твердость, прочность, пластичность и устойчивость к износу. Оптимальный режим термической обработки зависит от требований конкретного применения стали и может быть определен только на основе проведения специальных испытаний и исследований.

Важно отметить, что термическая обработка стали должна выполняться с соблюдением определенных параметров, таких как температура и время нагрева, скорость охлаждения и длительность отпуска. Нарушение этих параметров может привести к деградации механических свойств стали и ее непригодности для конкретного применения.

Термическая обработка стали является неотъемлемой частью ее производства и важным инструментом для получения стали с оптимальными механическими свойствами. Правильно осуществленная термическая обработка позволяет создавать стали с высокими характеристиками прочности, устойчивости и долговечности, что делает их необходимыми материалами во многих отраслях промышленности.

Влияние примесей на структуру и свойства стали

Примеси играют важную роль в процессе производства стали и оказывают значительное влияние на ее структуру и свойства. Они могут как улучшить, так и ухудшить характеристики стали, в зависимости от их типа и количества.

Основные примеси, используемые при производстве стали, включают углерод, кремний, марганец, фосфор, серу и другие элементы. Углерод является основным легирующим элементом, который определяет прочность и твердость стали. Кремний улучшает стойкость к коррозии и улучшает прокатные свойства стали.

Марганец используется для повышения прочности и улучшения свариваемости стали. Фосфор и сера могут быть как полезными, так и вредными примесями. Они снижают прочность и пластичность стали, но одновременно улучшают ее механические свойства при нагреве.

Для достижения требуемых характеристик стали необходимо контролировать содержание примесей в ней. Это может быть осуществлено в ходе процесса легирования, когда примеси добавляются в расплавленную сталь. Однако недостаточное или избыточное количество примесей может привести к дефектам и нежелательным свойствам стали.

Важно отметить, что состав примесей и их концентрация могут различаться в зависимости от типа стали и требуемых характеристик. Например, нержавеющая сталь содержит большое количество хрома и никеля, которые придают ей высокую стойкость к коррозии.

Таким образом, примеси играют ключевую роль в формировании структуры и свойств стали. Правильный контроль и использование примесей позволяют производить сталь с требуемыми характеристиками, соответствующими конкретным потребностям и требованиям промышленности.

Литейная металлургия и специфика производства стальных отливок

Выбор сырья и подготовка формовочных материалов

Первым этапом производства стальных отливок является выбор подходящего сырья. Для производства высококачественных отливок требуется использование чистой и качественной стали. При выборе сырья необходимо учитывать его химический состав, чтобы получить сталь с нужными механическими свойствами.

После выбора сырья необходимо подготовить формовочные материалы. Это включает в себя очистку форм от остатков предыдущих отливок, нанесение защитного слоя на внутреннюю поверхность формы и нанесение специальных покрытий для предотвращения прилипания расплавленной стали к форме.

Плавка и литье стали

Плавка стали является одним из самых важных этапов производства стальных отливок. Для этого используются специальные плавильные печи, в которых сырье подвергается нагреву до определенной температуры. После достижения нужной температуры происходит растворение созданных плавильных примесей и получение расплавленной стали.

Полученная расплавленная сталь затем льется в формы, которые заранее приготовлены и подготовлены. Процесс литья может быть различным, в зависимости от формы и размеров отливки. Отливки могут быть литы как вручную, так и с помощью специализированных литейных машин.

После заполнения формы расплавленной сталью, она охлаждается и становится твердой. Затем отделяют отливку от формы и проводят операции по удалению излишков и дефектов, чтобы получить окончательный продукт с нужными размерами и качеством.

Литейная металлургия и производство стальных отливок являются важными отраслями, которые обладают своими особенностями и технологическими процессами. Для получения высококачественных отливок необходимо правильно выбирать сырье, подготавливать формы и контролировать процесс плавки и литья. Качество отливок напрямую зависит от всех этапов производства и требует учета всех возможных факторов, чтобы получить продукт, который соответствует требуемым характеристикам и стандартам.

Видео:

Легированные стали

Учебные материалы МГУИЭ

Учебные материалы МГУИЭ