Раскисление – важный процесс в производстве стали, который направлен на удаление из нее примеси кислорода. От качества раскисления зависят механические свойства стали, ее структура и коррозионная стойкость. Существует несколько методов раскисления стали, каждый из которых обладает своими преимуществами и недостатками.

Один из наиболее широко применяемых методов раскисления стали – использование алюминия в качестве раскислителя. Алюминий обладает способностью реагировать с кислородом, образуя стабильные оксиды, которые легко выделяются из стали. Этот метод обеспечивает эффективное раскисление и позволяет получить сталь с высокими механическими характеристиками и хорошей стойкостью к коррозии.

Другим методом раскисления стали является использование кремния, который также образует стабильные оксиды. Оксиды кремния имеют низкую плотность, что способствует их отделению от стали. Этот метод раскисления широко применяется для производства низколегированных сталей, так как кремний также является легирующим элементом.

Кроме того, существуют методы раскисления стали, основанные на использовании кислородсодержащих веществ, таких как перекись водорода или воздух. При таком способе раскисления сталь погружается в ванную с раскисляющим раствором, где происходит реакция с кислородом. Эти методы позволяют добиться хорошего раскисления, однако требуют промежуточных этапов обработки и требовательны к контролю процесса.

В итоге, правильный выбор метода раскисления стали зависит от требуемых свойств и характеристик конечного продукта. Компании занимающиеся производством стали тщательно анализируют каждый метод раскисления, чтобы максимально снизить содержание кислорода в стали и получить продукт высокого качества.

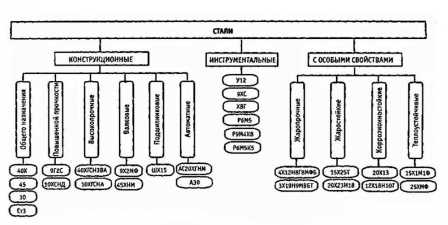

Определение классификации сталей

Основная цель классификации сталей заключается в том, чтобы определить наиболее эффективные и экономически обоснованные методы раскисления, которые обеспечат получение стали с заданными свойствами. Для этого необходимо рассмотреть основные принципы классификации сталей по способу раскисления и применяемые методы.

Основным принципом классификации является разделение сталей на две основные группы: нераскисленные стали и раскисленные стали. В первую группу входят стали, в которых содержание раскислителя не превышает допустимых нормативов и удаление раскислителя не требуется. Вторую группу составляют стали, в которых содержание раскислителя превышает допустимые нормативы и для удаления его необходимо применять специальные методы.

Существуют различные методы раскисления сталей, которые основываются на физико-химических процессах. В зависимости от применяемых реактивов и способа воздействия на металл, можно выделить следующие методы: физико-химическое раскисление, электрическое раскисление, газовое раскисление и комплексное раскисление.

В зависимости от выбранного метода раскисления, можно получить сталь с определенными свойствами. Например, физико-химическое раскисление обеспечивает высокую эффективность удаления раскислителей, но может привести к образованию шлака на поверхности металла. Электрическое раскисление имеет высокую точность контроля и позволяет получить сталь с заданными свойствами, но требует дополнительных электротехнических установок.

Применение различных методов раскисления широко распространено в промышленности. Например, в металлургической промышленности для классификации сталей используются методы газового раскисления, а в автомобильной промышленности - физико-химическое раскисление. Каждый метод имеет свои преимущества и недостатки, и выбор определенного метода зависит от требуемых свойств стали и условий производства.

Классификация сталей по способу раскисления: основные принципы

Для выбора оптимальной химической реакции осуществляется анализ содержания примесей в стали. В зависимости от типа примесей подбирается соответствующий раскисляющий реагент. Например, для удаления серы применяют такие реагенты, как газообразный карбид кальция или сернистый кальций. Для удаления фосфора используют ферросилиций, газообразный фосфат кальция и др.

Важной частью классификации сталей является определение правильного количества раскисляющего агента и режима его добавления. Недостаточное количество реагента может не удалить полностью примеси, а избыточное количество может негативно повлиять на качество стали и ее свойства.

При добавлении раскисляющих агентов обязательно учитывают факторы, такие как температура, содержание кислорода, продолжительность обработки и вязкость расплавов. Контроль этих параметров позволяет достичь максимальной эффективности раскисления и обеспечить качество готового металла.

Классификация сталей по способу раскисления основана на принципах рационализации и оптимизации процессов. В зависимости от требований производства и конечного использования стали, выбирается наиболее подходящий метод раскисления. Это позволяет достигнуть высокой эффективности обработки и получить сталь с требуемыми характеристиками.

Методы раскисления сталей: химические реагенты и их действие

Методы раскисления стали представляют собой разнообразные химические процессы, осуществляемые с использованием специальных реагентов. Различные химические субстанции могут быть использованы для удаления вредных примесей и раскисления сталей.

Одним из самых распространенных методов раскисления является использование кислот. Кислоты, такие как серная кислота (H2SO4) и фосфорная кислота (H3PO4), активно взаимодействуют с окисленными примесями в стали, образуя соединения, которые легко удаляются из металлической матрицы.

Кроме кислот, для раскисления могут применяться также щелочные растворы. Щелочные реагенты, например гидроксид натрия (NaOH) или гидроксид калия (KOH), способны эффективно нейтрализовать кислотные примеси и удалить их из стали. Это особенно полезно в случае, когда раскисление происходит после использования кислот для удаления окисленных примесей.

Другим важным методом раскисления сталей является применение специальных комплексообразующих агентов. Эти реагенты образуют комплексы с вредными примесями, делая их менее растворимыми в стальной матрице. Такие реагенты, как этилендиаминтетрауксусная кислота (EDTA) или гексаметилентетрамин (HMTA), успешно используются для удаления окиси железа и других окисных примесей из сталей.

Еще одним методом раскисления сталей является использование восстановительных реагентов. Восстановители, такие как силиций (Si) или алюминий (Al), способны восстанавливать окисленные примеси обратно в металлическую форму. Они также могут образовывать не растворимые соединения с окисленными примесями, которые затем можно легко удалить из стали.

Каждый из этих методов раскисления имеет свои преимущества и ограничения. Выбор определенного метода зависит от состава стали, видов примесей и требуемого качества стального продукта. Правильный выбор реагентов и проведение процесса раскисления играют важную роль в производстве высококачественной стали.

Результаты раскисления сталей различными методами

1. Улучшение качества стали. После раскисления сталь становится более чистой и имеет более низкое содержание вредных примесей. Это позволяет повысить прочность и устойчивость стали к различным воздействиям.

2. Улучшение свариваемости. Раскисление сталей может улучшить их свариваемость, что особенно важно для производства сварных конструкций. Повышение свариваемости сталей позволяет улучшить качество сварных соединений и снизить вероятность возникновения дефектов.

3. Снижение вероятности трещин. Раскисление сталей может также снизить вероятность возникновения трещин во время нагрева и охлаждения. Это особенно важно при обработке сталей высокой прочности, которые могут быть более подвержены трещинам.

4. Уменьшение содержания сульфидов. Раскисление сталей позволяет снизить содержание сульфидов, которые могут негативно влиять на прочность и коррозионную стойкость металла. Это важно для повышения долговечности и надежности конструкций из стали.

5. Повышение прочности и твердости. Некоторые методы раскисления сталей могут улучшить их механические свойства, такие как прочность и твердость. Это делает сталь более приспособленной к различным условиям эксплуатации и позволяет увеличить ее срок службы.

6. Снижение уровня оксида железа. Раскисление сталей позволяет снизить уровень оксида железа на поверхности металла. Это улучшает его внешний вид и способствует лучшей совместимости при последующей обработке и покрытии металла.

В целом, результаты раскисления сталей различными методами имеют большое значение для получения металла высокого качества с улучшенными свойствами. Выбор наиболее подходящего метода раскисления зависит от требований к конкретному типу стали и характеристикам производства.

Примеры использования способов раскисления в промышленности

-

Кислородно-конвертерный метод:

- Широко используется в производстве стали и называется также методом Бессемера.

- Этот метод основан на использовании кислородного конвертера - специального сосуда, в котором происходит окисление избытка кислорода, что позволяет удалить излишки примесей и улучшить качество стали.

- Преимущества данного метода включают высокую скорость производства, возможность работать с различными марками стали и возможность регулировать химический состав металла.

- Недостатки включают высокую стоимость и опасность работы с кислородом.

-

Электрошлаковый метод:

- Основывается на использовании электродуговой печи, в которой шлак, содержащий оксиды и примеси, реагирует с металлом, удаляя нежелательные вещества.

- Этот метод отличается низкой стоимостью и возможностью обработки больших объемов стали.

- Он также позволяет управлять химическим составом металла и улучшить его качество.

- Однако электрошлаковый метод требует высокой энергии и специального оборудования.

-

Вакуумный метод:

- Использует возможность удаления газов и примесей из стали путем создания вакуума.

- Вакуумные печи могут достичь высокой степени очистки металла и обеспечить высокое качество стали.

- Этот метод также позволяет управлять химическим составом металла и предотвращать окисление стали.

- Недостатками являются высокая стоимость оборудования и сложность обработки больших объемов стали.

Примеры использования этих методов раскисления в промышленности показывают, что каждый метод имеет свои преимущества и недостатки. Выбор конкретного метода зависит от требуемого качества стали, объемов производства и доступности необходимого оборудования.

Важно отметить, что развитие технологий и научных исследований в области раскисления сталей продолжает приводить к появлению новых и более эффективных методов. Поэтому промышленность должна следить за последними достижениями в этой области и выбирать наиболее подходящий метод для своих нужд.

Использование правильного метода раскисления сталей может значительно повысить качество и конкурентоспособность продукции в промышленности.

Рекомендации по выбору метода раскисления сталей

При выборе метода раскисления сталей следует учитывать несколько ключевых факторов:

1. Тип стали

Различные типы сталей требуют разных методов раскисления. Некоторые методы могут быть эффективны для низкоуглеродистых сталей, в то время как другие могут быть наиболее подходящими для высокоуглеродистых сталей. Поэтому важно определить тип стали перед выбором метода раскисления.

2. Желаемый уровень раскисления

Если требуется полное раскисление стали, то необходимо выбрать метод, который будет максимально эффективен в достижении этой цели. В некоторых случаях может быть достаточным частичное раскисление, и для этого подойдут более мягкие методы раскисления.

3. Стоимость метода

Стоимость метода раскисления тоже является важным фактором. Некоторые методы могут быть более затратными, чем другие, но при этом могут обеспечить более высокое качество раскисления. Необходимо внимательно оценить баланс между качеством и стоимостью метода.

4. Доступность реагентов

При выборе метода раскисления необходимо учесть доступность необходимых химических реагентов. Некоторые реагенты могут быть сложно получить или иметь ограниченную применимость. Поэтому рекомендуется выбирать методы, использующие широко доступные реагенты.

5. Безопасность

Одним из важных факторов выбора метода раскисления сталей является безопасность. Некоторые методы могут быть опасны или требовать специальных условий использования. При выборе метода следует учитывать возможные риски для персонала и окружающей среды.

Учитывая эти рекомендации, можно выбрать оптимальный метод раскисления сталей, который будет соответствовать требованиям процесса производства и обеспечивать необходимое качество стали.

| Фактор | Рекомендации |

|---|---|

| Тип стали | Определить тип стали перед выбором метода раскисления |

| Желаемый уровень раскисления | Выбрать метод, соответствующий требуемому уровню раскисления |

| Стоимость метода | Оценить баланс между качеством и стоимостью метода |

| Доступность реагентов | Выбирать методы с использованием доступных реагентов |

| Безопасность | Учесть возможные риски для персонала и окружающей среды |

Перспективы развития классификации сталей по способу раскисления

Одной из перспектив развития классификации сталей является усовершенствование методов раскисления, направленное на повышение эффективности и снижение затрат. Разработка новых химических реагентов с более высокой эффективностью раскисления позволит сократить время процесса и улучшить качество получаемой стали.

Кроме того, важным аспектом развития классификации сталей является исследование влияния различных факторов на процесс раскисления. Изучение влияния температуры, концентрации реагентов, времени контакта и других параметров позволяет оптимизировать процесс раскисления и достичь наилучших результатов.

Также важным направлением развития является повышение экологической безопасности методов раскисления сталей. Разработка более экологичных химических реагентов и внедрение технологий, позволяющих уменьшить выбросы вредных веществ, является основным требованием современной металлургии.

Однако, для успешного развития классификации сталей по способу раскисления необходимо учитывать не только технические аспекты, но и экономическую эффективность. Внедрение новых методов раскисления должно быть экономически целесообразным и обеспечивать снижение затрат на производство стали.

Видео:

Моделирование систем. Лекция 1. Основные понятия и принципы. Классификация моделей

Учебные материалы МГУИЭ

Учебные материалы МГУИЭ